Грузоподъёмные машины

Роль грузоподъемной техники в строительной индустрии невозможно переоценить, поскольку строительное производство основывается на использовании крупноразмерных элементов и узлов, изготовленных на заводах. В нашей стране насчитываются сотни предприятий по производству сборного железобетона, общая мощность которых исчисляется миллионами кубометров в год. Успешное развитие получает специализированная отрасль производства железобетонных конструкций — заводы и комбинаты крупнопанельного домостроения. В соответствии с требованиями времени, в строительстве, как и во всех других рыночных сегментах, рост производства предусматривается главным образом в результате повышения производительности труда без существенного увеличения численности работников. В связи с этим перед строителями-технологами стоят задачи дальнейшего развития и совершенствования как монтажных работ на возводимых объектах, так и технологических процессов на заводах стройиндустрии.

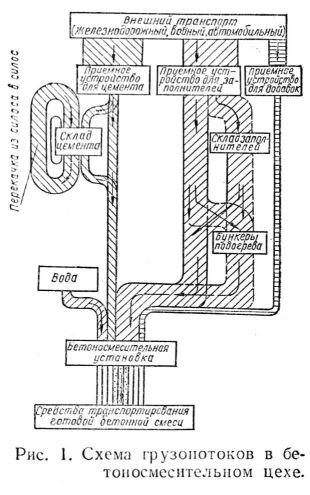

Грузоподъёмные и транспортные машины играют большую роль в технологическом процессе предприятий стройиндустрии, где приходится перемещать материалов, как правило, в 10—12 раз больше, чем готовой продукции. Для наглядности движение грузов представляют в виде схемы грузопотоков (рис. 1), которую наносят на ситуационный план завода или цеха. Ширина полос в масштабе соответствует массе грузов, а цвет или штриховка обозначает перевозимые грузы. Например, на рис. 1 различной штриховкой показаны цемент, вода, заполнители, добавки и бетонная смесь.

Классификация грузоподъемных машин

Каждая машина представляет собой механизм или комплекс механизмов, сконструированный для выполнения полезной работы. Механизм — это кинематическая цепь элементов (деталей и узлов), предназначенная для совершения определенных целесообразных движений.

Различают машины-двигатели, которые преобразуют энергию в механическую работу, и рабочие машины, преобразующие механическую работу, полученную от двигателя, в работу по выполнению технологических операций. Грузоподъемные машины являются рабочими машинами.

Используемые на заводах строительных изделий и на строительных площадках грузоподъемные машины в зависимости от их конструкции и назначения можно разделить на две группы: простые машины и краны.

Простые машины:

домкраты — для Подъема груза на небольшую высоту;

тали и тельферы — для подъема груза и его перемещения по линии рельса;

лебедки — для подъема или подтягивания груза; они также входят в состав более сложных машин;

строительные подъемники — для подъема груза на платформе, движущейся по направляющим.

Краны:

мачтово-стреловые стационарные краны — для погрузочно-разгрузочных и монтажных работ в пределах площади, охватываемой стрелой;

стационарные поворотные краны — для обслуживания отдельных рабочих мест в цехах;

башенные краны — для перемещения грузов и монтажа конструкций в зоне, обслуживаемой стрелой и рельсовыми путями, и на большой высоте;

портальные строительные краны — для погрузочно-разгрузочных работ и горизонтального перемещения груза в зоне рельсовых путей;

самоходные стреловые краны — для погрузочно-разгрузочных и монтажных работ в зоне любой конфигурации;

мостовые краны — для перемещения груза в пределах площади прямоугольника (цеха);

козловые краны — для перемещения груза также в пределах прямоугольника (используются на складах и для монтажных работ);

кабельные краны — для перемещения грузов и монтажа конструкции в зоне несущего каната, натянутого между двумя опорами.

Простые машины обеспечивают в основном вертикальное перемещение грузов и по этому состоят только из механизма подъема (кроме тельфера, имеющего также механизм для горизонтального передвижения). Краны перемещают грузы в вертикальном и горизонтальном направлениях, поэтому, кроме механизма подъема, они снабжены механизмами поворота стрелы (башни), горизонтального передвижения груза, изменения вылета стрелы и передвижения крана.

Основными характеристиками грузоподъемной машины служат ее номинальная (расчетная) грузоподъемность и высота подъема.

Краны стреловые, портальные и башенные, кроме того, характеризуются вылетом стрелы R, т.е. расстоянием от оси вращения крана до оси груза, а краны мостового типа — пролетом L, т. е. расстоянием между опорами моста.

Производительность грузоподъемной машины зависит как от высоты подъема и вылета стрелы (пролета), так и от скоростей подъема груза, передвижения машины и поворота стрелы.

Краны иногда дополнительно характеризуют удельной металлоемкостью, т.е. отношением веса крана G к произведению грузоподъемности па вылет стрелы G/QR или на пролет крана G/QL а также удельной энергоемкостью N/П, где N— мощность двигателей, установленных на кране; П — производительность крана.

Из двух одинаковых по типу кранов при равных показателях (производительность, грузоподъемность, высота подъема, надежность, долговечность и т. п.) лучше тот, у которого меньше удельные металлоемкость и энергоемкость.

Условия работы грузоподъемных машин

При нарушении правил эксплуатации грузоподъемных машин создается опасность для людей. На всех предприятиях работа по технике безопасности возложена на главных инженеров, которые руководят специальными бюро или отдельными выделенными для этого работниками.

Изготовление и эксплуатация грузоподъемных машин регламентируется «Правилами устройства и безопасной эксплуатации грузоподъемных кранов». Контроль за выполнением этих правил возложен на органы Госгортехнадзора — Государственного Комитета по надзору за безопасным ведением работ в промышленности и горному надзору при правительстве.

Производительность

Работа грузоподъемных машин совершается по определенному циклу, который слагается из подвешивания или захвата груза, рабочего хода (подъем, перемещение в горизонтальной плоскости и опускание груза), освобождения груза и холостого хода к месту повторной загрузки.

Режим работы

В зависимости от условий использования машины режим (интенсивность) работы ее механизмов может быть раз личным. Различие в режимах работы учитывают при расчете механизмов и металлических конструкций грузоподъемных машин и под боре привода и двигателей, выбирая соответствующие запасы прочности, коэффициенты динамичности и т. п.

График загрузки двигателя и механизма грузоподъемной машины. В грузоподъемных машинах, используемых на заводах строительных материалов, различают три режима работы: легкий, средний и тяжелый, отличающиеся один от другого относительной продолжительностью включения механизма, числом его включений в час и средним использованием.

Отдельные механизмы грузоподъемной машины могут работать на различных режимах. Общий режим ее работы определяют по ре жиму основного механизма — для подъема груза. Обычно в строительстве для монтажных работ характерен легкий режим, для перегрузочных — средний, при грейферах — тяжелый.

Расчетные нагрузки

На грузоподъемные машины и на их элементы действуют главным образом четыре вида нагрузок: 1) вес груза и грузозахватных устройств; 2) собственный вес конструкции; 3) инерционные нагрузки, возникающие в процессе пуска и торможения; 4) ветровая нагрузка.

Силовое оборудование

В грузоподъемных машинах применяется следующее силовое оборудование: электродвигатели, двигатели внутренне го сгорания, гидравлический и пневматический приводы.

Наиболее широко применяют электрические двигатели. К их достоинствам относится: возможность установки индивидуальных двигателей для каждого механизма (многодвигательный привод), что исключает сложные трансмиссии; удобство управления отдельными механизмами; возможность дистанционного управления и автоматизации; высокая экономичность; независимость от температурных и атмосферных условий; постои иная готовность к работе и чистота рабочих мест. К тому же для электродвигателей не нужно топлива.

Автоматизация управления электрическим двигателем дает возможность регулировать скорость механизма в широких пределах (в 10 -12 раз меньше номинальной) и точно останавливать груз в заданной точке пути.

При работе кранов кратковременные рабочие периоды чередуются с кратковременными паузами (так называемый повторно-кратковременным режим). Для этих условий применяют специальные крановые электродвигатели, чаще всего асинхронные трехфазного тока напряжением 220 и 380 В с фазовым или короткозамкнутым ротором. Крановые электродвигатели обладают значительной перегрузочной способностью, удовлетворительно работают при частых пусках и торможениях, допускают регулировку угловой скорости.

Двигатели внутреннего сгорания используют на самоходных кранах. Так как эти двигатели не связаны с внешним источником энергии, они обеспечивают работу кранов в любых условиях. Основные их недостатки: невозможность реверсирования и отсутствие перегрузочной способности, необходимость в коробке передач для изменения крутящего момента и для реверсирования, зависимость от температурных условий и сравнительно малый срок службы.

На передвижных кранах применяют дизельные и карбюраторные двигатели. Дизельные двигатели, расходующие дешевое дизельное топливо, более экономичны и используются значительно чаще, чем карбюраторные. Удельный расход топлива в дизельных двигателях на 30—35% меньше, чем в карбюраторных. Они надежнее в работе, так как не имеют карбюратора и системы зажигания, и менее опасны в пожарном соотношении. Недостатками дизельных двигателей являются их несколько большая масса, чем карбюраторных, и трудность пуска в холодное время года.

Когда нужен многодвигательный привод для крана, не зависящего от внешнего источника питания, применяют дизель-электрический привод. В этом случае находящийся на кране дизель приводит в действие электрический генератор, который питает соответствующие электродвигатели крана.

Гидравлический привод, успешно применяемый в грузоподъемных машинах, состоит из насоса, системы распределения, гидродвигателей, цилиндров с поршнями и трубопровода. Насос приводится в действие электродвигателем или двигателем внутренне го сгорания.

К основным достоинствам гидравлического привода относятся: возможность изменения скоростей без применения передач, что позволяет получить простую систему малых габаритов и массы, особенно при нескольких механизмах; большая надежность; широкий диапазон регулирования; плавность работы; возможность работы при больших усилиях.

Недостатки гидравлического привода: необходимость в установке (помимо двигателя) насоса и рабочих цилиндров, требующих высокой точности изготовления, а также применения специальных жидкостей при низких температурах; снижение к. п. д. при длинных трубопроводах.

Пневматический привод применяют лишь в отдельных типах вспомогательных устройств (например, в тормозных устройствах, в системах управления и т. д.). Как и гидравлический привод, он состоит из рабочих цилиндров с поршнями, системы распре деления и трубопровода, но в нем вместо жидкости, нагнетаемой насосом, применяется сжатый воздух, подаваемый компрессором. Существенный недостаток пневматического привода — небольшой к. п. д., что обусловлено падением давления сжатого воздуха и его утечками.